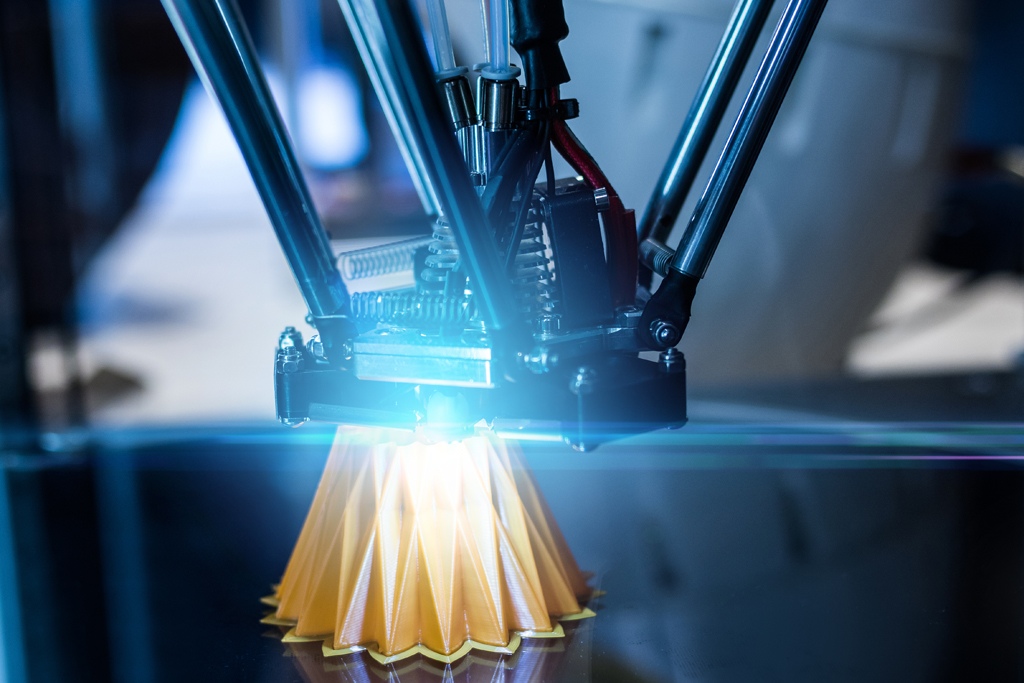

Группа ЧТПЗ интегрировала аддитивные технологии в технологическую цепочку вспомогательных производств, что минимизировало трудоемкие операции при изготовлении моделей для литья – специальных форм для производства трубопрокатного инструмента и деталей оборудования – в фасонно-литейном цехе Первоуральского новотрубного завода (ПНТЗ, входит в Группу ЧТПЗ).

Десять моделей для производства рогообразных сердечников для горячей протяжки крутоизгнутых отводов выполнены специалистами ремонтно-механического цеха на 3D-принтере FELIX по заказу предприятия СОТ (входит в Группу ЧТПЗ). Модели успешно прошли апробацию в фасонно-литейном цехе ПНТЗ. Еще четыре новые модели для литья будут изготовлены в ближайшее время.

По сравнению с традиционным методом производства моделей из дерева аддитивные технологии позволяют создавать изделия из пластика с геометрией любой сложности, быстро оптимизировать конструкцию и сократить сроки производства. Новые модели имеют больший срок эксплуатации в отличие от деревянных, которые подвержены воздействию атмосферных условий и влаги формовочных смесей.

«Группа ЧТПЗ внедряет новые технологии для ускорения и совершенствования производственных процессов. Использование аддитивных технологий сокращает время, человеческие и материальные ресурсы на приобретение нестандартных деталей оборудования для производства труб, что повышает операционную эффективность бизнеса, – рассказал операционный директор трубного дивизиона Группы ЧТПЗ Алексей Дронов».

Применяемый для изготовления моделей для литья 3D-принтер FELIX также используется при обучении студентов корпоративной образовательной программы Группы ЧТПЗ «Будущее Белой металлургии» и подготовки участников чемпионатов WorldSkills по компетенции «Изготовление прототипов».